大家看汽车上的各种零部件,形状是千姿百态、千差万别,每一个零件形状都是独特的,几乎没有完全一样的。在材质上也有很多种,有铁的、铜的、铝的,还有各种非金属材料的,比如橡胶、塑料、陶瓷、其它复合材料等等。很多人就感到非常奇怪:究竟是什么样的工艺方法,使得一块块金属、塑料等变成形状各异的零部件的?

其实这涉及到一个非常复杂的学科:汽车制造工艺学。这些零部件就是汽车制造工艺中的一部分,称为汽车零部件制造工艺。从原材料变成零部件的第一步是制成零件毛坯,常用的汽车零件毛坯种类有铸件、锻压件、冲压件、件及粉末冶金件等,所以汽车零部件的加工工艺就有铸造、锻压、冲压、、粉末冶金、塑料成型等。以下分别介绍。

1、铸造:铸造是将熔化的金属液体浇灌入铸型空腔中,待其凝固、冷却后,获得一定形状的零件或零件毛坯的成形方法。通过铸造成形方法获得的毛坯或零件称为铸件。按铸造工艺分类大致可分为两类:砂型铸造(90%)和特种铸造(压力铸造、低压铸造、金属型铸造、离心铸造等),可以根据零部件的材料、形状、性质等合理选择。

铸造是汽车制造过程中最常用的毛坯生产方法,在轿车上大约占全车重量10%左右的零部件都是通过铸造得到的。对于各种形状复杂、用其他方法难以成形的零部件以及各种要求耐磨、承压、减振、价廉的零部件,只能通过铸造工艺来生产零件毛坯。比如气缸体、气缸盖、活塞、活塞环、气缸套、进、排气支管、变速器箱体、转向器壳体、后桥壳体、制动鼓、各种支架等等。一般铸造后的零部件都要放置一段时间以消除内应力,称为时效处理。

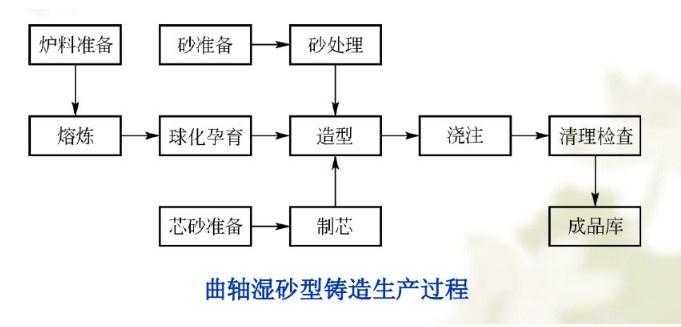

汽车用铸件的主要特点是壁薄、形状复杂、质量轻、可靠性好、尺寸精度高、批量生产规模大等。并且可以使用多种材料,比如铸铁、铸钢、铸铝、铸铜等,铸铁还可以分为灰铸铁、球墨铸铁、蠕墨铸铁、可锻铸铁及合金铸铁等多种。随着铸造技术的不断发展,铸件的应用范围继续扩大,比如过去采用锻造技术制作的曲轴、连杆、齿轮等零件,逐渐被铸件替代。下图是汽车发动机曲轴的铸造工艺流程图。

2、锻造:锻造是利用金属材料的可塑性,借助外力(加压设备)和加工模具的作用,使坯料或铸锭产生局部或全部变形而形成所需要的形状、尺寸和一定组织性能锻件的加工方法。按所用工具与模具的安置情况的不同可分为自由锻、胎模锻、模锻等类型;按加工温度可分为热锻,温锻、冷锻、等温锻等类型。

锻造是汽车零件制造工艺中的另一种常用方式。锻件毛坯经锻造后可得到连续和均匀的金属纤维组织,因此锻件的力学性能较好,常用于受力复杂的重要钢质零件。锻压件是材料塑性变形的结果,因此锻压件晶粒较细,没有铸件的粗大组织和内部,所以一些要求强度高、耐冲击、抗疲劳的重要零件大多采用锻造毛坯,比如各种齿轮、各种轴类、凸轮轴、连杆、悬架上下支臂、转向节、转向节臂等。它的 主要缺点是难于获得复杂的形状,特别是一些复杂内腔的零件。

3、冲压:冲压工艺是一种先进的金属加工方法,它建立在金属塑性变形基础上,在常温条件下使金属板料在冲模中承受压力而被切离或成形,从而获得具有一定形状、尺寸和性能的零件的加工方法。由于板料冲压的坯料厚度一般小于4mm,通常在常温下冲压,故又称为冷冲压。冲压件一般是通过冲裁、拉延、切边、冲孔、复合冲裁、弯曲、复合屈曲等工序中的若干种,冲压成指定形状。

冲压工艺在汽车工业有着广泛的应用。汽车车身上的覆盖件、结构件等全金属薄壳结构,以及构成汽车车身本体的零件,基本上是采用冲压工艺生产出来的。它的特点是生产率高、操作简便、易实现机械化与自动化、质量稳定、不需要后期机械加工、能加工出形状复杂的零件、冲压零件的表面质量较好、冷冲压不改变材料的机械性能等,缺点是不能加工较厚的材料。汽车冲压所使用的模具是非常有技术含量的,世界上只有少数几个国家可以生产,中国现在大部分车企都使用进口模具,少数企业使用国产的模具和冲压设备。

4、:是用或不用填充材料,将两片金属局部加热或同时加热、加压而接合在一起的加工方法。它的特点是可以以小拼大、化大为小,制造重型、复杂的机器零部件,并且可以把不同材质和不同形状尺寸的坯材连接成不可拆卸的整体,使材料的性能得到充分利用。

在汽车装配过程中,所占的比例极大。有一道工序称为焊装工序,就是把各个冲压件通过组合成汽车车身,很多零部件也采用的方式组合在一起。在汽车制造生产中,广泛采用专用自动焊机和弧焊机器人工作站,方法有点焊、钎焊、激光焊等等。其中的激光是最为先进的,在某些车型上得到了广泛的应用,所以这种车型的车身强度相对较高。

5、粉末冶金粉末冶金法是采用成形和烧结等工序将金属粉末,或金属与非金属粉末的混合物,通过固结使其成为具有一定形状金属制品的技术。其制品统称为粉末冶金零件或烧结零件。随着汽车零部件的高强度化、高精度化及低成本化,粉末冶金零件在汽车上的使用量越来越多,如汽车发动机的气门座、带轮、粉末冶金链轮、连杆等。

6、非金属材料的成型工艺:在汽车上还有大量的橡胶、塑料、陶瓷以及其它复合材料等,比如保险杠、车门内衬板、工作台、密封胶条、油箱等,它们是怎样制造成型的呢?这就涉及到非金属材料的成型工艺了。一般来说有注射成型、压缩成型、压注成型、挤出成型、中空吹塑、热成型压延成型、浇铸成型、玻璃纤维热固性塑料的低压成型、滚塑(旋转)成型、泡沫塑料成型、快速成型等多种方式。

这样加工得到的汽车零部件,是不是可以直接装车使用了呢?其实并不是,这样得到的零部件只能称作汽车零件毛坯,并不是真正的零件,表面还是非常粗糙的,而且尺寸精度也达不到要求。汽车上有些零部件的尺寸精度甚至以微米计,比如活塞、曲轴、连杆等,此外还要在上面切削、钻孔、锪丝等,所以还需要对它进一步加工,以获得足够的精度和表面粗糙度。汽车零部件机械加工的方法有车、刨、铣、钻、镗、磨等,整个机械加工过程也是非常精密的,可以将零部件加工到需要的尺寸精度。

除机械加工方法之外,还有一些零部件,由于具有高硬度、高强度、高脆性或高熔点等特性,导致零部件非常难以普通的机械加工来完成,比如硬质合金、钛合金、淬火工具钢、玻璃、陶瓷等;还有一些零部件有非常复杂的表面形状,很难进一步用机械加工来精密处理。这种情况下就需要用一些特殊的加工方法来加工,称为特种加工。常用的方法有电火花加工、电化学加工、加工、离子束加工、电子束加工、激光加工等。还有发动机的气缸内壁用激光加工后,可以获得更高的硬度,提高了发动机的使用寿命。

机械加工完成之后,还需要过最后一关,汽车零部件才算真正的制作完成,那就是热处理。所谓的热处理是将固态金属重新加热、保温或冷却而改变其组织结构以满足使用或加工要求的生产方法,它不改变金属的化学成分,而是通过改变工件内部的显微组织,或改变工件表面的化学成分,赋予或改善工件的使用性能。包括退火、正火、淬火、回火四道基本工艺。此外,还有一些零部件需要做表面热处理、调质热处理或化学处理,比如在齿轮表面进行渗碳处理,在曲轴表面做渗氮处理,这样既在零件表面有足够的硬度,在零件的心部又有足够的韧性。但是这样的曲轴是不允许做磨削修理的,否则曲轴会很快断裂。

以上就是汽车零部件制造的工艺方法,可以看出,汽车零部件的制造,几乎涉及到了社会的各个行业,特别是工业制造方面,几乎最先进的方法都是首先应用在汽车上的。所以说,汽车工业是一个国家整体制造业的实力体现,是社会发展到一定程度后才能发展起来的。很多人批评我们国产车质量不好,其实主要是因为中国的工业基础还不是特别牢固,高精尖的技术还没有掌握,所以才无法制造出精密的汽车。随着中国的快速发展 ,越来越多的先进技术被我们掌握,汽车工业的成熟壮大是水到渠成的事。